Grâce aux kits de pièces détachées, les eco-PEN déjà en service peuvent être convertis en très peu de temps.

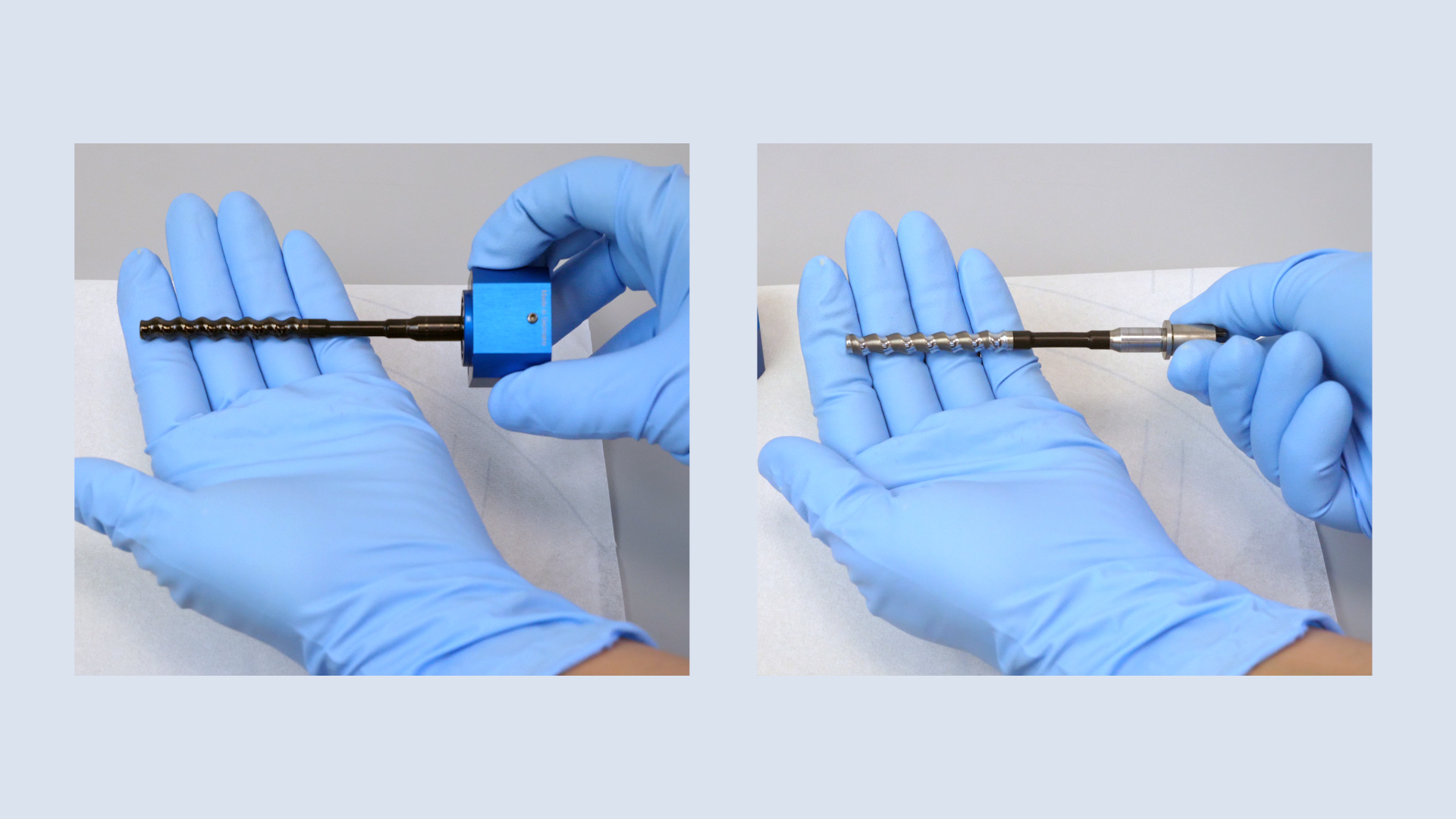

Résultat du test après 120 heures de dosage : Le rotor standard de droite avec un revêtement en chrome dur montre des signes d'usure au fil du temps lorsqu'il est utilisé avec des produits très abrasifs, selon l’application.

Résultat du test : Avec certains matériaux, une décoloration se produit lorsqu’un équipement standard en chrome dur est utilisé.

Versuchsergebnis: Bei manchen Materialien treten Verfärbungen auf, wenn das standardisierte Hartchrom-Equipment verwendet wird.

Une durée de vie 300 % plus longue et une absence de décoloration des matériaux grâce aux rotors DC de preeflow®

Les rotors en Diamond Coated de preeflow (en abrégé rotors DC) ont été lancés il y a quelques mois seulement. Les résultats obtenus en laboratoire et lors des essais sur le terrain en ce qui concerne l'amélioration de la durée de vie lors du traitement de produits très abrasifs ont pu être confirmés et même dépassés dans des projets concrets.

Ces rotors ne sont pas seulement convaincants en termes d'optimisation de la durée de vie. Certains matériaux ont tendance à se décolorer lorsqu'ils sont appliqués avec des rotors standard en chrome dur. Ce phénomène indésirable ne se produit plus lors de l'utilisation de rotors DC.

Les rotors DC sont une combinaison de divers procédés de revêtement et de finition spécialement développés pour les fluides difficiles et, en particulier, très abrasifs. Le principe unique de multicouches permet d'obtenir une dureté de surface jusqu'alors inaccessible pour les rotors en métal. Cela dépasse largement la dureté de surface des rotors standard en chrome dur et offre également des avantages en ce qui concerne le frottement qui se produit entre le rotor et le stator. Qui plus est, les réactions chimiques qui se produisent parfois lorsqu'une couche de chrome dur entre en contact avec certains produits de dosage sont évitées. Le stator en VisLas, déjà bien établi, est complémentaire du rotor DC et convient particulièrement aux produits abrasifs.

Afin de permettre aux distributeurs, aux succursales de ViscoTec et aux utilisateurs de s’avancer encore plus précisément sur la durée de vie et les performances des rotors DC, les tests élémentaires sur la durée de vie du système et la décoloration des matériaux ont été complétés par des tests avec des produits extrêmement difficiles.

La durée de vie des doseurs preeflow lors de l'application de gap-fillers très abrasifs

Avec un eco-PEN600 de preeflow, environ 1,3 million de doses ont pu être effectuées sans que le résultat de dosage ne change de manière significative pendant cette période. Plus de 100 kg de produit ont été traités. Des tests comparables ont montré que le rotor standard avec un revêtement en chrome dur montre déjà des signes d'usure après environ 10 % de ces doses effectuées avec des gap-fillers similaires très abrasifs.

Résoudre le problème des matériaux décolorés

Pour certains produits, la décoloration se produisait dès les premiers dosages lorsqu’un équipement standard en chrome dur était utilisé. Dans ce cas, cela n'est pas dû à l'abrasion, mais à une réaction de certains ingrédients avec la couche de chrome dur du rotor. L'utilisation d'un rotor DC avec son revêtement multicouche spécial permet d'éliminer ce phénomène - de manière permanente.

Les rotors DC ont été le bon produit au bon moment, compte tenu des composants électroniques de plus en plus petits et de leurs exigences croissantes en matière de gestion de la température. Pour une mise en œuvre réussie, il est nécessaire d'appliquer des gap-fillers, dont certains sont très abrasifs, dans les plus petites quantités, avec précision, répétabilité et fiabilité de process. Les rotors DC sont parfaitement adaptés aux applications dans la gamme des microlitres et des millilitres. Ils combinent de nombreux avantages dans un seul système :

- Un process de dosage stable, même avec des produits chimiquement très réactifs

- Une durée de vie optimisée, des fréquences de maintenance espacées pour une productivité accrue

- Une réduction des coûts grâce à une diminution des besoins en pièces de rechange

- Des délais de transition courts, une conversion simple possible des éco-PEN déjà en service