L’eco-PEN300 preeflow® « imprime » un implant synthétique

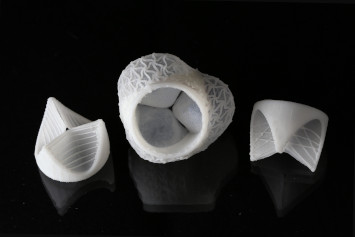

Lors d’un processus de fabrication additive, des modèles virtuels de valves cardiaques ont été réalisés à l’aide d’un scan et d’un doseur eco-PEN300 mono-composant 1K de chez preeflow. Fergal Coulter du « Complex Materials Group » de l’EPF, l’école polytechnique fédérale de Zurich, a entrepris des recherches dans le domaine de la technologie médicale, et plus précisément pour la fabrication additive de valves cardiaques artificielles. Ces valves ont été fabriquées en utilisant des polysiloxanes de qualité médicale sur mesure, ainsi que des produits chimiques qui ont permis d’obtenir des silicones rigides, moyens ou souples après polymérisation déclenchée par les UV. Ces matériaux répondent aux normes de biocompatibilité pour la cytotoxicité ainsi que pour l’irritation et la sensibilisation de la peau. (Source: https://www.cell.com/matter/fulltext/S2590-2385(19)30038-4)

Un seul processus pour des solutions personnalisées

En utilisant le scan d’un patient, un mandrin personnalisé imprimé en 3D a été réalisé. Parmi les différentes étapes de production, une partie de la valve cardiaque artificielle est appliquée à l’aide du doseur eco-PEN. Le doseur est également utilisé pour imprimer des fibres de renforcement en silicone, puis pour renforcer les bords. Les zones de la valve (les « triangles intra-aortiques ») sont construites en fonction du scan de la racine aortique du patient. Le silicone est ensuite réticulé à la lumière UV. Pour la deuxième étape, un moule en silicone de la racine aortique est créé. Un alginate est utilisé pour encapsuler temporairement la valve. Ce capuchon protège la valve et permet l’application d’un système vasculaire artificiel en surplomb et d’un stent intégré. Pour ce faire, l’assemblage est scanné avec un laser unidimensionnel. La surface est virtuellement recréée par ordinateur. Et les trajectoires des outils pour une géométrie de stent auxiliaire sont calculées. Ensuite, l’eco-PEN300 est à nouveau utilisé pour l’impression. Les stents imprimés ont une épaisseur d’environ 0,3mm. Le mandrin de la valve peut alors être retiré. Le capuchon d’alginate est retiré par déshydratation dans un four. Selon qu’un revêtement ait été pulvérisé ou non comme étape intermédiaire, le résultat final est une valve cardiaque artificielle personnalisée au patient avec un stent aortique couvert ou vitré.

La conception des valves cardiaques finies s’inspire de la biologie humaine (valve à 3 glandes). En fonction des besoins, une géométrie individuelle est mise en œuvre pour obtenir un produit synthétique sur mesure. Grâce à la fabrication numérique, une valve artificielle est créée en tant qu’implant fonctionnel. Contrairement aux valvules cardiaques mécaniques et aux valvules tissulaires existantes, cette méthode est considérée comme prometteuse pour les applications futures.

Une méthode prometteuse pour de futures applications – les raisons :

- Des valves cardiaques personnalisées sont possibles (à partir d’un scan de la valve cardiaque du patient).

- Les produits sont peu coûteux à fabriquer.

- En raison des matériaux utilisés, les immunosuppresseurs (anticoagulants) pourraient ne plus être nécessaires à l’avenir.

- Non seulement la conception ou la géométrie de la valve cardiaque imprimée est similaire à son homologue biologique, mais aussi sa fonctionnalité, qui a été testée de manière approfondie sur la pression artérielle physiologique dans les expériences de Couler.

- La valve cardiaque renforcée par des fibres imprimées est soumise à un stress mécanique moindre et présente une hémodynamique exceptionnelle (= science du mouvement du sang dans le système vasculaire).

L’eco-PEN imprime une valve cardiaque et un stent

Le rôle du doseur eco-PEN est d’assurer la stabilité de la valve cardiaque et des valves atrioventriculaires afin que le système ne s’effondre pas lorsqu’il est utilisé dans des conditions physiologiques. Comme décrit ci-dessus, l’eco-PEN300 imprime une partie de la valve cardiaque ainsi qu’un stent (= implant médical pour maintenir les vaisseaux ou les organes creux ouverts) ou une structure semblable à un stent pour assurer la stabilité. L’éco-PEN construit donc également le cadre de la valve cardiaque.

Pour la mise en œuvre dans ce domaine sensible, il est important d’avoir une précision parfaitement constante dans le domaine du microdosage : la répétabilité doit être garantie avec des quantités aussi faibles à doser. Ici, les doseurs légers de chez preeflow ont su convaincre. Comme l’aiguille doit toujours pointer perpendiculairement au mandrin fabriqué avec précision, la technologie de dosage preeflow est complétée par un système de robot agile.

Fergal Coulter à propos du doseur preeflow : « L’eco-PEN est une excellente extrudeuse pour l’impression de plusieurs matériaux différents qui ont des viscosités et des propriétés rhéologiques différentes. Le dosage volumétrique précis du doseur élimine les variations du flux de produit lors de longues impressions et réduit le temps passé à ajuster la pression afin d’obtenir un flux de produit constant. »

Un aperçu des avantages du dosage de haute précision preeflow pour cette application :

- Adaptation facile et flexible aux géométries individuelles

- Intégration facile (l’eco-PEN300 est utilisé à une distance de 300 µm et perpendiculairement à la courbure de la surface à traiter)

- Dosage des plus petites quantités avec une répétabilité absolue > 99 %

Le processus est clairement illustré dans cette vidéo :

|

Vous êtes actuellement en train de consulter le contenu d’un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers. |

|---|

Afin de répondre aux exigences du marché de l’impression 3D, ViscoTec a créé en 2016 sa propre section dédiée à la fabrication additive. Le portefeuille a été élargi : entre-temps, diverses têtes d’impression 3D ont été développées, elles peuvent imprimer des fluides et des pâtes à un ou deux composants et sont encore mieux adaptées à la fabrication additive.

Une vision pour l’avenir

Une vision de Fergal Coulter pour les recherches futures : il pourrait être possible d’imprimer des cellules souches (incorporer des cellules souches) et donc de les intégrer dans la valve – pour qu’elles correspondent à la morphologie.

C’est encore un rêve pour l’avenir, mais il existe déjà des idées initiales pour utiliser des hydrogels chargés de cellules dans l’impression 3D. Un projet de ce type a également été mis en œuvre avec l’aide d’un éco-PEN de preeflow : des cellules vivantes ont été dosées sans les endommager pour des fentes d’aération « vivantes » dans les vêtements de sport.

Pour plus d’informations, cliquez ici : https://www.preeflow.com/en/3d-printing-of-fluids/