Multiplication par quatre, preuves à l’appui, des attentes des clients

Introduction

Ce n’est pas uniquement dans les processus extrêmement performants que les dépenses d’entretien et de maintenance jouent le rôle d’élément régulateur permettant de réduire le coût total de possession d’une installation de production. Dans ce contexte, la succursale américaine d’un équipementier automobile allemand de renom s’est récemment adressée à preeflow. Dans son processus de lubrification des composants, l’entreprise utilise un lubrifiant extrême pression qui protège contre la corrosion et le grippage. Lors de l’opération de lubrification, 100 mg de lubrifiant sont appliqués directement à partir du distributeur avec l’aide de pompes à piston. Le processus de dosage proprement dit dure 1,4 seconde. Après 4 secondes de pause, on passe à l’opération suivante qui consiste à appliquer 100 mg de lubrifiant supplémentaires à doser. Ce qui donne un temps de fonctionnement quotidien d’environ 21,75 heures en semaine et de respectivement 11 heures, le samedi et le dimanche, en raison d’un nombre d’heures de service restreint.

Problème à résoudre : des coûts d’entretien trop élevés

Le dosage est précédé par une réduction de la pression de service de 40 bar, ce qui s’est avéré comment étant un point névralgique du processus. De fait, la séparation de l’huile et des particules donne lieu à des agglomérations. Rendu extrêmement abrasif par son taux de particules importantes, le lubrifiant présente donc un potentiel d’usure élevé auquel vient s’ajouter le risque d’obturation du distributeur.

Ces deux facteurs cumulés imposent un remplacement complet de toutes les vannes à intervalles de quatre semaines. Ce qui se solde par une dépense d’environ 1000 USD par vanne. Au total, on en arrive à une somme de 360 000 USD par exercice sur la base de 30 installations fonctionnant en parallèle. Pour l’entreprise, la réduction de ces coûts exagérés passait par une modification technique de son installation de dosage.

Du terrain au laboratoire : calendrier des essais et réglages techniques

L’équipe preeflow autour de Tobias Unger a été chargée d’entreprendre une série d’essais afin d’évaluer s’il était possible de réaliser environ 228 000 à 230 000 cycles de dosage sur une période de 30 jours. Consignes à respecter : Les écarts de quantité admissibles sont limités à 50 mg min/max.

En outre, des informations concrètes et des preuves photographiques devaient être recueillies pour connaître les effets du lubrifiant abrasif sur les composants preeflow.

Les essais mettaient en œuvre trois eco-PEN600 avec rotors à revêtement DC + VisLas et deux eco-Control EC200 2.0. L’enregistrement et l’exportation des données du moteur a exigé une extension du logiciel. Un flowplus-MONITOR QC est venu compléter l’équipement.

Aucune donnée n’était disponible sur la viscosité du produit à tester nommé « Regular Grade Anti-Seize & Lubricating Compound ». On disposait, par contre, de renseignements détaillés sur l’huile utilisée et les charges, à savoir le graphite, les flocons de cuivre, la poudre d’aluminium et l’oxyde de zinc.

L’essai a eu lieu sur des structures de test disposées en T. Les conteneurs de livraison ayant subi des déformations, le matériau d’essai a dû être transvasé. Les doseurs disposés en T ont été raccordés aux contrôleurs correspondants selon leur disposition « à gauche » ou « à droite » et ont fonctionné en mode 2N (mode de synchronisation). Le doseur médian était connecté à un contrôleur fonctionnant en mode 1N (distributeur individuel). Les trois doseurs étaient raccordés au MT-XS. Le calibrage était fondé sur une densité théorique de 1,24 g/cm³.

La quantité moyenne de sortie des dix premiers dosages après calibrage était de 0,100 g, à gauche et au centre, et de 0,099 g à droite. Le dosage a été effectué selon la quantité et à une vitesse définie de 3,750 g/min, ce qui correspond à un temps de dosage de 1,6 seconde. Les dosages étaient séparés par une pause de 0,4 seconde.

Prometteurs : les résultats des essais

Après 230 000 dosages, les diamètres intérieurs des doseurs étaient à peine modifiés en dépit des caractéristiques abrasives de la substance de test, comme le montre la fig. 1. Avec 0,107 g au lieu de 0,100 g, le doseur de gauche contient désormais un peu plus de matériau. Le doseur central, 0,103 g au lieu de 0,100 g et celui de droite contient maintenant 0,108 g au lieu des 0,099 g d’origine. Ces infimes différences permettent d’affirmer que le fluide abrasif n’a que peu d’impact sur la qualité du matériau, et cela, même après un très grand nombre de dosages individuels.

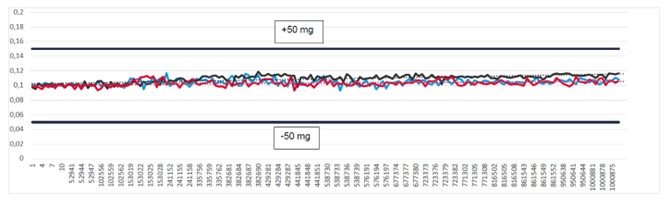

Fig. 1 : 1 million de dosages à quantité constante sur la plage requise de +/- 50 mg. (Source : preeflow)

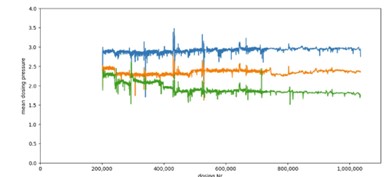

Pour compléter les recherches, les essais ont été poursuivis au-delà de l’objectif fixé par le client (230 000 dosages). L’équipe preeflow espérait ainsi recueillir des chiffres concrets sur la durée de la série d’essais jusqu’à la défaillance totale du système. À quel moment les fuites vont-elles apparaître ? À quel moment la pression va-t-elle chuter ? Ces questions sont restées sans réponse même après 1 000 0000 dosages, car aucune modification significative n’a pu être mesurée (fig. 2). Même l’usure visible due au lubrifiant haute pression abrasif est restée limitée (à gauche maintenant 0,106 ; au centre 0,114 et à droite 0,106). Le contrôle optique final montre, par ailleurs, que tous les rotors sont en parfait état. Les stators portent seulement les traces de l’abrasion attendue qui, avec une moyenne de 3 % (diamètre extérieur) ou de 8 %, ne s’écarte toujours pas sensiblement de l’original.

Fig. 2 : Pressions de dosage stables du premier au millionième dosage. (Source : preeflow)

Conclusion

Ces relevés de valeurs ont démontré que la quantité de 230 000 dosages demandée par le client, peut être largement dépassée sans provoquer de défaillance mesurable, même en conditions de laboratoire.

Le passage des pompes à piston aux eco-PEN600 assure des économies significatives au client car la longue durée de dosage rend superflu le remplacement des vannes à intervalles de quatre semaines. Par ailleurs, les frais d’entretien des eco-PEN600 diminuent encore plus à long terme, car il a été prouvé que les rotors à revêtement DC fonctionnent sans usure et que les variations de la quantité de dosage par dosage individuel sont négligeables en raison de leur valeur infime (max. plus → 18,9 mg / max. minus → 7,3 mg). L’ensemble de l’équipement – à commencer par le doseur – ne présentait aucune fuite. Que ce soit sur les conduites ou les robinetteries, aucune substance huileuse n’a été détectée. Il n’a pas non plus été possible de relever des défauts de qualité dus à des divergences de viscosité. On peut partir de l’hypothèse qu’un recalibrage permettrait d’augmenter le chiffre obtenu de 1 000 000 dosages à qualité comparable et sans fatigue du matériau.